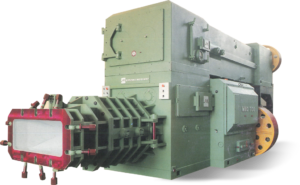

L’estrusore o mattoniera è la macchina posizionata a chiusura della linea di pre-lavorazione e formatura dei laterizi ed è composta da una prima stazione di lavoro denominata “impastatore-degasatore” che ha il compito, tramite l’azionamento di pompa del vuoto, di trasformare l’impasto argilloso in un composto privo di umidità mantenendo al contempo plasticità e durezza. Tale impasto viene in seguito riversato, tramite la sezione degli aspi di convogliamento, nella camera eliche dell’estrusore dove un albero centrale, sul quale sono montate eliche in acciaio intercambiabili, direziona l’argilla verso la bocca di uscita, sulla quale viene montatala la filiera prescelta per la formatura del laterizio. Le eliche e le pale del degasatore e dell’estrusore presentano riporti in acciaio con carburo di cromo e tungsteno e, su richiesta, è possibile eseguire una cromatura delle stesse al fine di garantire una migliore resistenza all’usura e prolungarne la durata. La gamma completa di estrusori-degasatori è disponibile con diametri della coclea che oscillano da 300 a 700 mm, utilizzabili in combinazione con uscite multiple per la sagomatura di diversi tipi di mattoni quali: forati, faccia a vista, blocchi soffitto e tegole. La produzione in uscita degli estrusori nella disponibilità della Later Meccanica varia da 5 a 100 tonnellate/h. La tecnologia ed i materiali utilizzati garantiscono elevata affidabilità, resistenza alle vibrazioni e riluttanza all’abrasione. Richiedono inoltre una semplice e rapida manutenzione ed un assorbimento energetico equilibrato e sostenibile.

Principali caratteristiche dell’estrusore

- Rivestimenti della camera eliche in acciaio con possibilità di cromatura.

- Eliche in acciaio intercambiabili con riporto antiusura con carburo di tungsteno e, su richiesta, cromatura.

- Gruppo riduttore con ingranaggi elicoidali dentati o dritti, alberi in acciaio bonificato 39 NCD 3, e pignoni in acciaio trattato termicamente.

- Cuscinetti SKF o FAG.

- Lubrificazione a olio per mezzo di pompa meccanica o elettrica.

- Frizione pneumatica o meccanica, disponibile montata sulla puleggia di comando.

- Durometro o plastometro analogico o digitale disponibile.

Principali caratteristiche dei dosatori miscelatori

- Rivestimenti vasca intercambiabili e cromati, su richiesta.

- Alberi e cassa riduttore assemblati con cuscinetti a rulli SKF o FAG.

- Pale di miscelazione montate su un albero a sezione quadrata.

- Pale di miscelazione in acciaio, riporto con materiale antiusura a carburo di tungsteno su richiesta.

- Protezione dell’area di miscelazione per mezzo di griglia.

- Lubrificazione con elettropompa o sistema meccanico.

- Puleggia di comando con frizione pneumatica o meccanica.

- Griglia di protezione nella zona di miscelazione.

- Sezione camera eliche composta da rivestimenti intercambiabili con possibilità di cromatura ed eliche in acciaio saldate e riportate con materiali antiusura.

- Unità di vapore disponibile su richiesta.

- Griglia anteriore fissa in acciaio con riporti antiusura.

- Camera del vuoto collegata alla pompa a vuoto e vuotometro.